隨著三峽庫區經濟快速發展�����,榨菜作為庫區的特色支柱產業�,其生產規模日益擴大�,在其加工過程中產生的高鹽高濃度高氮磷廢水越來越多���,嚴重威脅庫區水環境安全��。目前���,榨菜廢水生產性調試面臨著耐鹽微生物馴化程度有限�����、厭氧工藝難啟動易酸化����、耐鹽菌對鹽度變化敏感�、生物降解速率受鹽度影響明顯等問題����,一直是制約該類廢水處理的瓶頸�。

榨菜廢水實際日排水量和溫度的變化增大了生產性調試運行的難度���。以設計規模400m3/d的重慶某榨菜公司廢水處理工程為例�����,其進水COD為3000~4000mg/L�����、鹽度為1.5%(以NaCl計)���、氨氮為80~100mg/L�、總磷為20~25mg/L����。

采用兩相厭氧-生物接觸氧化工藝進行處理��,通過馴化培養耐鹽菌���、總結兩相厭氧處理效率受溫度影響的規律���、靈活調節接觸氧化池進水以控制進水COD容積負荷等措施穩定系統運行�����,出水水質可以達到《污水綜合排放標準》(GB8978—1996)的一級標準����。

隨著加工季節的不同�,重慶某榨菜公司日排高鹽高濃度榨菜廢水50~300m3��,其原水鹽度為8%~11%(以NaCl計)���、COD為20~30g/L����、pH值為5~6.5��,處理出水要求達到《污水綜合排放標準》(GB8978—1996)一級標準����。

經過技術經濟比較��,結合其它已驗收工程的實際經驗��,該項目采用兩相厭氧-生物接觸氧化-化學除磷組合工藝�,通過馴化培養耐鹽菌���、總結兩相厭氧處理效率受溫度影響的規律���、靈活調節接觸氧化池進水與水量等措施����,經過11個月的生產性調試運行���,該系統運行穩定���、處理出水達標���。

鑒于前期項目已對高鹽榨菜廢水兩相厭氧等工藝參數進行了研究���,故本文主要側重于分析一級生物接觸氧化池進水COD容積負荷的影響因素與現場調控措施����,供同類工程調試參考�。

1 工程概況

經調節池調節水質水量后���,設計規模為400m3/d����,鹽度為1.5%�,COD為3000~4000mg/L�,氨氮為80~100mg/L����,總磷為20~25mg/L��,pH值為5~6����。

(1)調節池���。1座��,尺寸7.9m×7.0m×4.5m�,有效水深4.0m����。暫存于濃水池和稀水池的生產廢水泵入調節池進行水質水量調節�,以控制系統進水COD��、鹽度和pH值等���。調節池出水COD為3000~4000mg/L�,總磷為20~25mg/L���,鹽度為1.5%左右��,pH值為5~6����。

(2)絮凝沉淀池����。1座����,尺寸11.3m×2.5m×5.0m����,表面負荷為0.8m3/(m2-h)��。投加聚合氯化鋁和聚丙烯酰胺去除進水中約80%總磷和約5%COD�,同時除去廢水中部分懸浮雜質�。

(3)兩相厭氧單元�����。由水解酸化池(簡稱水解池)與厭氧接觸池(簡稱厭氧池)組成�����。

?����、偎獬?。1座����,尺寸11.3m×3.5m×6.5����,有效水深5.5m�����,進水容積負荷5.9kgCOD/(m3-d)�����,HRT為13.2h�����。池內裝有軟性填料�����,附著微生物濃度高�����,可將廢水中大分子有機物變為小分子物質���,改善廢水中有機物構成��,提高廢水可生化性����。

?��、趨捬醭?�。1座����,尺寸11.3m×11.3m×8.0m�����,有效水深7.5m����,容積去除負荷1.0kgCOD/(m3-d)�,HRT為2.4d��。池上方設置四個相同的脈沖式布水器�����,以脈沖布水方式實現顆粒污泥與廢水中污染物的充分接觸����。池內裝有彈性填料以增加微生物量��、提高污染物去除效率�。COD去除率約70%���,總磷和氨氮濃度升高���。

(4)生物接觸氧化單元�。由兩級接觸氧化池與中間沉淀池組成耐鹽活性污泥回流系統�����。一級接觸氧化池與二級串聯����,尺寸分別為11.3m×7.0m×5.0m���、11.3m×6.0m×5.0m���,設計容積去除負荷分別為0.7kgCOD/(m3-d)�����、0.4kgCOD/(m3-d)��,HRT分別為21.6h��、18h����,主要用于去除COD和氨氮���。池內均設有填充比40%的軟性填料�,有效增加系統生物量和硝化菌�。池底布設穿孔曝氣管�,控制溶解氧濃度2~4mg/L�。

(5)除磷沉淀池����。1座���,尺寸11.3m×2.5m×5.0m���,進水端設有自動攪拌槳�����,除磷藥劑為聚合硫酸鐵(PFS)和聚丙烯酰胺(PAM)�����,總磷和COD去除率分別為60%~75%和10%����。

(6)污泥系統�����。由1座集泥池(5.0m×3.5m×4.3m)����、1座儲泥池(5.0m×3.2m×4.3m)����、2座濃縮池(3.5m×3.2m×3.0m)���、1座干化場(8.8m×5.3m×1.5m)組成�。

2 工程調試分析

2.1 耐鹽菌馴化

該工程于2014年10月開始調試�����,采用臨近污水處理廠脫水污泥進行污泥馴化�����,培養耐鹽菌��,水解池����、厭氧池與兩級接觸氧化池同時馴化培養污泥�。在馴化開始階段�����,首先向水解池�、厭氧池�、一級接觸氧化池��、二級接觸氧化池投加的污泥量分別為10t���、60t�、6t���、4t���,此時控制進水鹽度3500mg/L���、進水量50m3/d;接種污泥后���,水解池�、厭氧池靜置2d�,兩個接觸氧化池悶曝12~24h�����,然后以厭氧池運行狀況為參考����,以鹽度梯度0.15%����、水量梯度50m3/d���、平均每周提升一次鹽度和進水量�����,以此方式逐漸培養出耐鹽微生物��,最終達到設計水量����。

在污泥馴化期間��,應控制水解池��、厭氧池pH分別為6~6.5���、6.8~7.2��,接觸氧化池pH6.5~8;水解池需適時補充氯化鈷�、氯化鎳等微量元素;接觸氧化池采用間歇曝氣方式�,每曝7h停1h����。盡管本項目設計進水量為400m3/d���,但由于廠內生產廢水總量有限��,所以當進水鹽度為1.5%�、進水量為300m3/d����、各池各指標均正常���、生物接觸氧化池COD去除率達到80%�、系統出水清澈并且運行穩定時�����,可認為耐鹽污泥馴化完成�,然后進入試運行階段�。

2.2 溫度對兩相厭氧處理效果的影響

該項目采用的兩相厭氧工藝單元由(水解酸化+復合式UASB)組成�,屬于分級多相厭氧反應器系統����,適于處理復雜廢水��,具有很高的COD降解能力;若未控制其處理效率���,會因此給后續好氧單元帶來進水有機物濃度過低的困擾����。

經過兩相厭氧單元處理后���,榨菜廢水進入一級生物接觸氧化池����,其進水COD容積負荷直接受兩相厭氧處理效率的影響����。由于常溫兩相厭氧工藝受溫度影響較大��,當重慶冬夏兩季平均水溫分別為10℃和25℃時��,本項目兩相厭氧出水COD均值分別為1000mg/L和2000mg/L���,直接導致一級生物接觸氧化池的進水COD容積負荷相差2倍�����,使運行控制更復雜�����。

在本項目調試運行的夏季�,曾嘗試向UASB中投加脫氧污泥約20m3�����,在一周之內����,厭氧出水COD均值由800mg/L降至300mg/L����。這個現場試驗表明��,增加厭氧污泥量可以提高COD去除率���,已用于冬季低水溫不利工況���。

因此��,為保持后續好氧進水COD容積負荷穩定��,需要在冬季增加厭氧污泥量���,在夏季通過排泥減少部分厭氧污泥量���。

2.3 一級接觸氧化池進水COD容積負荷

在榨菜廢水處理實際工程中�,即使采取各種措施�,也難以將厭氧處理出水COD穩定在小范圍;而且重慶榨菜企業生產的季節性強���,通常每年5—6月生產廢水排放量最高����、10—11月最少�,同時重慶氣溫水溫12月—次年2月最低�、6—9月最高�����。因此��,本項目在調試運行期間�,一級生物接觸氧化池進水COD容積負荷NV為0.1~1.2kgCOD/(m3-d)�����,分段集中在高中低三種負荷工況���,經過現場觀察分析并結合生物鏡檢���,各自特點總結如下�����。

(1)高負荷:當Nv為1.0~1.2kgCOD/(m3-d)時��,通常水溫較低�,活性污泥發生高粘性膨脹(圖2a)���,SV30達97%����,生物鏡檢未發現絲狀菌��,估計是在高負荷下細菌吸取了大量有機物����,但由于溫度低����、代謝速度較慢��,就積貯起大量高黏性的多糖類物質���,使活性污泥表面的附著水大大增加�����,污泥SVI值很高���,形成膨脹污泥�����。

與此同時����,好氧接觸池在曝氣狀態下產生大量白色泡沫(圖2b)�,估計源于進水表面活性劑降解不完全以及細菌快速過程中分泌產生了大量的表面活性物質所致����,造成出水有機物和懸浮物濃度升高�����。本項目采用降低系統進水量以降低進水容積負荷的方法�,運行1周后�����,污泥膨脹問題得到解決;白色泡沫則采用消泡劑消除�,而且隨著進水容積負荷降低�����,泡沫也會減少�。

(2)中等負荷:當Nv為0.5~0.6kgCOD/(m3-d)時����,系統運行穩定�,出水水質較好�,生物鏡檢發現較多鐘蟲屬�����。

(3)低負荷:當Nv為0.1~0.3kgCOD/(m3-d)時���,污泥老化(圖2c)���,估計是微生物因營養不足而解體�,此時老化污泥覆蓋于池水表面���,導致出水懸浮物顯著增高�����,但COD去除率仍很高����。本項目在不提高進水量的前提下�,將部分調節池出水超越至一級接觸氧化池以增大進水容積負荷�,同時加大活性污泥回流量��。運行約2周后����,污泥老化現象得到緩解��,出水水質較為清澈��。

在榨菜廢水處理工程的生產性調試中會出現實際水量���、鹽度��、負荷大幅波動等問題�����,只要現場措施正確�,都能有效解決����。

2.4 調試結果

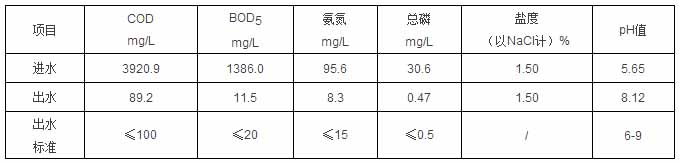

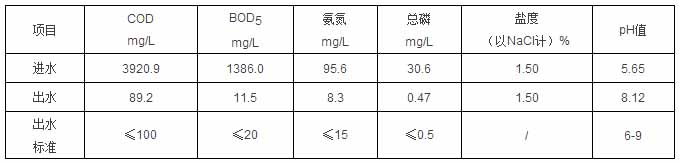

試運行階段共耗時近11個月�。在穩定運行期間����,兩相厭氧單元產氣量較大�、水質呈黑色���,生物接觸氧化池活性污泥濃度穩定�����、生物膜厚度均勻����、生物鏡檢有較多鐘蟲��,系統出水水質穩定達標�。當地環保局于2015年11月20日對項目進行了環保驗收��,系統出水水質達到《污水綜合排放標準》(GB8978—1996)一級標準��,驗收監測數據見表1��。

表1驗收監測數據

3 經濟分析

該項目總投資517.9萬元�,其中土建269.0萬元��,設備161.5萬元�,其他費用87.4萬元;總運行費用3.32元/m3(不含設備折舊費)���,其中人工費0.63元/(m3-d)�,電費1.24元/m3(電價0.85元/kW-h)����,藥劑費1.34元/m3(包括NaOH���、除磷藥劑���、微量元素等)�,設備維護費0.11元/m3����。

4 結論與建議

采用兩相厭氧-生物接觸氧化-化學除磷組合工藝可以有效處理榨菜廢水�����。當控制進水鹽度1.5%��、COD3000~4000mg/L��、氨氮80~100mg/L���、總磷20~25mg/L時�����,同時根據兩相厭氧處理效率隨溫度的變化規律�,靈活調節一級生物接觸氧化池進水COD容積負荷�,及時解決工程調試運行中的問題�����,該系統處理出水水質可以穩定達標���。